Wir sind der Servicepartner für OEM-Hersteller von Off-Road-maschinen. Im Rahmen unseres Portfolios unterstützen wir außerdem Lösungen für Motoren die für schwere industrielle Applikationen eingesetzt werden. Darüber hinaus bieten wir robuste Rohrleitungslösungen, die speziell auf die Anforderungen des Agrarsektors zugeschnitten sind.

Zu unseren Kernkompetenzen gehören das Rohrbiegen und -schneiden, die thermische Isolierung von Rohrleitungen, die Herstellung von Schalldämpfern, die Produktion von Abgasnachbehandlungssystemen für schwere Verbrennungsmotoren, die Fertigung von Kraftstofftanks sowie die CAD-gestützte Produktentwicklung und Werkzeugkonstruktion. Darüber hinaus verarbeiten wir Blech mit 2D- und 3D-Schneidtechnologien, ergänzt bei Bedarf durch Abkantpressen und CNC-Walzmaschinen zur Herstellung von Bauteilen mit variablen Radien.

Unsere Expertise unterstützt internationale OEM-Lieferanten im Bereich Erdbewegungs-, Forst-, Landwirtschafts-, Bergbau- und Materialtransportmaschinen sowie Sonderfahrzeuge.

Zu unseren langjährigen internationalen OEM-Kunden zählen u.a. AGCO, Sandvik, Proventia, Ponsse und John Deere. Sie erwarten von jeder Lieferung die Präzision einer Serienfertigung sowie, einwandfreie Qualität und Prozesssicherheit.

Seit über 30 Jahren liefern wir unseren Kunden Hunderttausende hochwertige Komponenten und vielseitige Rohrbaugruppen – zuverlässig, präzise und maßgeschneidert.

1. Angebotsanfrage

2. Technische Überprüfung

3. Muster

4. Angebot

5. Werkzeugkonstruktion und -herstellung

6. Prototypen und PPAP-Analyse

1. Angebotsanfrage

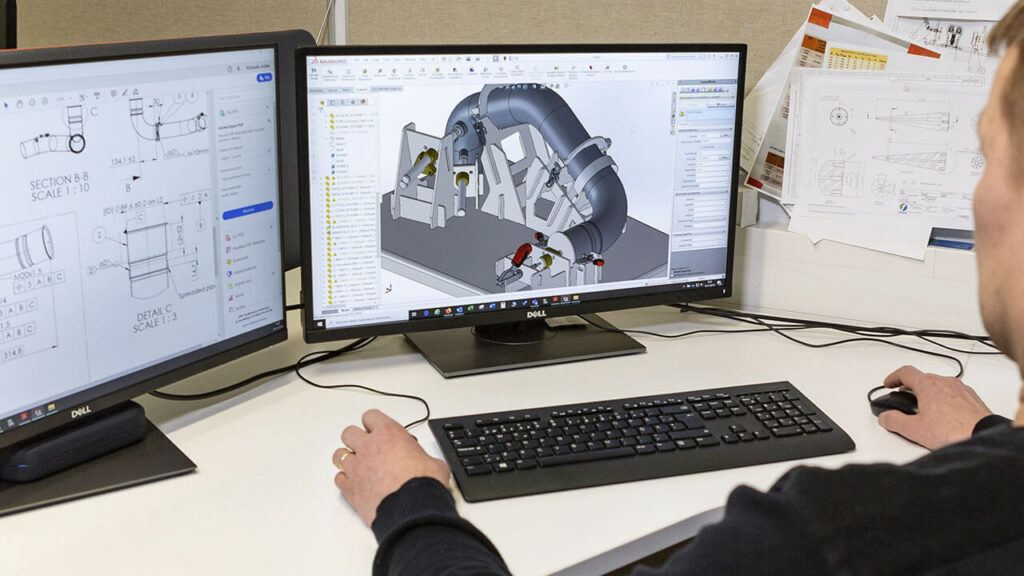

Unsere Stärke liegt in unserer Fähigkeit und langjährigen Erfahrung, Konstruktions- und Fertigungskompetenz miteinander zu verbinden. Je früher wir in den Designprozess eines neuen Produkts eingebunden werden, desto optimierter und kosteneffizienter wird das Endergebnis.

Unsere Spezialisten können das Projekt in jeder Phase des Konstruktionsprozesses unterstützen:

Frühe Designphase

Wir helfen dabei zu bestimmen, welche Strukturen, Materialien und Rohrkomponenten die Funktionalität und Montage des Produkts am besten unterstützen.

Zeichnungsphase

Wir bringen Fertigungs-Know-how ein und stellen sicher, dass die geplante Struktur effizient und innerhalb der erforderlichen Toleranzen produziert werden kann.

Bei bereits finalisierten Konstruktionen

Wir führen eine Herstellbarkeitsanalyse durch und schlagen Verbesserungen vor, die Zeit sparen und die Kosten in der Produktionslinie reduzieren.

Für die Erstellung eines präzisen Angebots benötigen wir in der Regel:

Zeichnungen oder 3D-Modelle (z. B. STEP-, DWG- oder PDF-Format)

Eine Beschreibung der Anwendung und der funktionalen Anforderungen des Produkts (z. B. Durchfluss, Temperatur, Vibration, Druck)

Materialspezifikationen sowie mögliche Alternativen

Toleranzanforderungen und kritische Maßpunkte

Eine Einschätzung des benötigten Produktionsvolumens (Prototyp / Kleinserie / Serienproduktion)

Alle Qualitätsstandards und Zertifizierungen, die in der Produktion des Kunden erforderlich sind (z. B. ISO, IATF, PPAP-Level)

Den gewünschten Lieferplan oder den gesamten Projektzeitplan

2. Technische Überprüfung

Während der Überprüfung bewerten wir die Umsetzbarkeit des Produkts, technische Einschränkungen sowie mögliche Optimierungspotenziale, bevor wir zur Werkzeugkonstruktion übergehen.

Ziel der technischen Überprüfung ist es, sicherzustellen, dass das geplante Produkt zuverlässig, wirtschaftlich und in hoher Qualität gefertigt werden kann. Gleichzeitig identifizieren wir potenzielle Risiken – wie Materialauswahl, Biegeradien, Verbindungslösungen und kritische Toleranzen – bevor wir zur Werkzeugherstellung übergehen.

Während der Überprüfung wird die Produktstruktur so optimiert, dass sie reibungslos in den Montageprozess passt und im Einsatz zuverlässig funktioniert. Alle Erkenntnisse und Empfehlungen werden für den Kunden transparent dokumentiert, sodass fundierte Entscheidungen möglich sind und das Projekt kontrolliert in die nächste Phase übergehen kann.

Im Rahmen der Überprüfung können wir unter anderem Folgendes vorschlagen:

Anpassungen der Geometrie von Rohrbiegungen oder Verbindungen

Alternative Wandstärken oder Materialqualitäten

Verbesserungen an Schweiß- und Befestigungspunkten

Ein vollständig neuer Ansatz zur Umsetzung des Produkts, sofern dieser einen deutlichen Vorteil für die Produktionsfähigkeit und die Gesamtkosten bietet.

3. Muster

Sobald die technische Überprüfung abgeschlossen und die Umsetzbarkeit bestätigt ist, erstellen wir die muster und Zeichnungen.

Mit den Modellen führen wir die Lösung – also das neue Produkt – von der Theorie in die Praxis über. Jeder Rohrbogen, jede Verbindung und jedes Maß wird so ausgelegt, dass das Produkt zuverlässig funktioniert und sich reibungslos in den Montageprozess des Kunden integrieren lässt. Wir finalisieren die Zeichnungen gemäß unseren internen Produktionsstandards und übermitteln sie dem Kunden zur Prüfung.

Der Kunde genehmigt das Muster, bevor wir zur Werkzeugkonstruktion übergehen. Diese Phase stellt sicher, dass die Lösung alle funktionalen, qualitativen und produktionstechnischen Anforderungen erfüllt. Das freigegebene Modell bildet die Grundlage für die Werkzeugherstellung, Prototypenteile und letztlich für die Serienproduktion.

Zentrale Punkte in der Bemusterungsphase

Modellierung

Unser Konstruktionsteam erstellt das 3D-Modell präzise auf Basis der vom Kunden freigegebenen Spezifikationen.

Herstellbarkeit

Wir konstruieren jede Rohrbiegung, jede Verbindung und jedes Maß so, dass es fertigungsgerecht und montagefreundlich ist.

Produktionsstandards

Wir finalisieren die Zeichnungen gemäß unseren internen Produktionsstandards.

Freigabe

Wir übermitteln das Muster und die Zeichnungen dem Kunden zur Prüfung und Rückmeldung.

Überarbeitungen

Erforderliche Anpassungen werden gemeinsam mit dem Kunden vorgenommen, bevor die endgültige Freigabe erfolgt.

4. Angebot

Unser Angebot enthält alle wesentlichen Informationen, die der Kunde für seine Entscheidung benötigt – einschließlich Werkzeugen, Prototypenteilen, Serienproduktionsbereitschaft und der erforderlichen PPAP-Analyse.

Wir gestalten den Angebotsprozess für den Kunden transparent, reibungslos und verlässlich. Unser Angebot ist so aufgebaut, dass alle Kosten und Arbeitsschritte klar dargestellt sind. Wir stellen sicher, dass der Kunde genau versteht, was wir anbieten, und dass das Angebot mit seiner Anfrage und den Anforderungen übereinstimmt. Wir liefern eine vollständige Fertigungslösung, die auf den Produktlebenszyklus und die Montage ausgerichtet ist.

Gleichzeitig dient das Angebot als technische Roadmap für das gesamte Projekt. Es beschreibt, wie und in welchem Zeitplan die Produktion beginnt, welche Dokumentation in der Lieferung enthalten ist und wie schnell wir die ersten Teile für die Produktionslinie des Kunden bereitstellen können.

Unser Ziel ist es stets, ein klares und verständliches Angebot zu erstellen, das den Entscheidungsprozess des Kunden unterstützt und beschleunigt.

Unser Angebot umfasst:

Konstruktion und Herstellung der erforderlichen Werkzeuge

Fertigung von Prototypenteilen zur Kundengenehmigung

PPAP-Analyse auf dem vom Kunden geforderten Niveau

Einen klar definierten Zeitplan für Produktionsbeginn und Lieferungen

Festgelegte Anforderungen zur Qualitätssicherung und Dokumentation

Empfehlungen zur Produktionsoptimierung für zukünftige Losgrößen oder die Serienfertigung

5. Werkzeugkonstruktion und -herstellung

Unser internes Konstruktionsteam ist für die Entwicklung und Herstellung der Werkzeuglösungen verantwortlich. Bei Bedarf nutzen wir zudem unser sorgfältig ausgewähltes Partnernetzwerk – darunter spezialisierte Werkzeughersteller und Zerspanungsbetriebe –, um sicherzustellen, dass jedes Detail so effizient und qualitativ hochwertig wie möglich umgesetzt wird.

Werkzeuge wie Biegewerkzeuge, Schweißvorrichtungen und Messlehren werden stets kundenspezifisch entwickelt. Jedes Werkzeug wird maßlich ausgelegt und dokumentiert, um eine gleichbleibende Produktionsqualität und einen reibungslosen Qualitätssicherungsprozess während der laufenden Fertigung zu gewährleisten.

Für den Kunden bedeutet dies:

Einen schnellen und vorhersehbaren Übergang von der Konstruktion zur Serienproduktion

Zuverlässige Qualität bereits ab der ersten Lieferung

Geringeren Anpassungsbedarf und kürzere Durchlaufzeiten in der eigenen Produktion

Eine kosteneffiziente und stabile Fertigung

Unser Prozess der Werkzeugkonstruktion:

Individualisierung

Entwicklung kundenspezifischer Biegewerkzeuge, Schweißvorrichtungen und Messlehren.

Fertigung und Prüfung

Dokumentation der Werkzeuge und Überprüfung der Messgenauigkeit.

Dokumentation

Umfassende Dokumentation der Konstruktion aller Biegewerkzeuge, Schweißvorrichtungen und Messlehren für jeden Kunden.

Anpassungen

Bei Bedarf nehmen wir vor Beginn der Serienproduktion Änderungen an Werkzeugen, Biegewerkzeugen, Vorrichtungen usw. vor.

Langlebigkeit

Wir verwenden hochwertige, langlebige Materialien und warten die Werkzeuge regelmäßig, um eine langfristige Zuverlässigkeit sicherzustellen.

6. Prototypen und PPAP-Analyse

Bevor die Serienproduktion beginnt, fertigen wir den Prototyp, damit der Kunde die Funktionalität des Produkts in der Praxis prüfen und testen kann.

Der Prototyp liefert den konkreten Nachweis dafür, dass Konstruktion, Werkzeuge und Fertigungsmethoden exakt wie geplant zusammenwirken.

Unser Team stellt sicher, dass der Prototyp vollständig dem freigegebenen Modell entspricht und alle technischen, funktionalen und visuellen Anforderungen des Kunden erfüll. Auf Grundlage dieses Prototyps erteilt der Kunde die endgültige Freigabe, bevor die Serienproduktion beginnt.

Wir führen die PPAP-Analyse (Production Part Approval Process) auf dem vom Kunden geforderten Niveau durch. Diese Analyse bestätigt, dass der Produktionsprozess beherrscht wird, die Maßhaltigkeit innerhalb der Toleranzen bleibt und die Qualität von einer Produktionscharge zur nächsten reproduzierbar ist.

Mit dem Prototyp und der PPAP-Analyse:

Gewinnen sowohl wir als auch der Kunde die Sicherheit, dass das Endprodukt die Erwartungen vollständig erfüllt

Ist die Dokumentation der Produktqualität und des Fertigungsprozesses transparent

Verläuft der Übergang zur Serienproduktion reibungslos und zuverlässig

Erfolgt die Freigabe schnell, was einen nahtlosen Produktionsstart ermöglicht

Was ist eine PPAP-Analyse?

PPAP (Production Part Approval Process) ist ein standardisiertes Qualitätssicherungsverfahren, das insbesondere in der Automobilindustrie und in der OEM-Fertigung weit verbreitet ist. Sein Zweck besteht darin sicherzustellen, dass Produktdesign und Fertigungsprozess Teile hervorbringen, die dauerhaft alle Qualitäts- und Leistungsanforderungen des Kunden erfüllen.

Unsere PPAP-Analyse stellt sicher, dass:

Unsere Produktion die Teile innerhalb der geforderten Toleranzen fertigen kann

Die Produktion des Kunden reibungslos und ohne Probleme läuft

Jede Produktionscharge rückverfolgbar und vollständig dokumentiert ist

Potenzielle Risiken oder Abweichungen vor Beginn der Serienproduktion erkannt und behoben werden

Die Qualitäts- und Dokumentationsanforderungen des Kunden erfüllt werden (z. B. PPAP-Level 1–5)

Präzision und Rückverfolgbarkeit

Schnelle Reaktionsfähigkeit

Unsere agile Organisation ermöglicht schnelle Entscheidungen und Änderungen – ohne unnötige Bürokratie.

Montagefertige Komponenten

30 Jahre OEM-Erfahrung

Über 30 Jahre Zusammenarbeit mit internationalen OEM-Kunden.

Präzision und Qualität

ISO 9001, ISO 14001 und die Schweißzertifizierung ISO 3834-2 gewährleisten hohe und fortlaufende Qualität.

Kompetenz über die gesamte Produktionskette hinweg

Rohrbiegen, Schweißen, thermische Isolierung, Montage und Oberflächenbearbeitung – alles unter einem Dach.